Kiểm soát rò rỉ dầu, khí trong nhà máy điện – Đôi nét ở Việt Nam

– Kiểm soát rò rỉ dầu, khí trong các nhà máy nói chung và nhà máy điện nói riêng là một trong những cách tiết kiệm năng lượng rất hiệu quả, giảm sự cố và ngừng máy. Dưới đây là một số giải pháp phát hiện rò rỉ trong các nhà máy điện, đặc biệt là đối với tua bin khí, máy biến áp công suất lớn và đôi nét về kiểm soát rò rỉ ở Việt Nam.

|

| Kiểm soát rò rỉ trong các nhà máy điện là một trong những cách tiết kiệm năng lượng khả thi và có lợi cho môi trường (Nguồn: Origin-raychem.nvent). |

Máy biến áp:

Duy trì máy biến áp (MBA) hoạt động tối ưu là điều rất quan trọng trong nhà máy điện. Việc duy tu, bảo dưỡng định kỳ là điều cần thiết để đạt mục tiêu này và để giúp MBA hoạt động tốt, lượng dầu biến áp cần được nạp đầy đủ. Dầu biến áp được coi là mạch máu giúp máy tồn tại và hạn chế dừng máy đột xuất. Thực tế trong nhiều thập kỷ, các nhà máy điện đã phải thuê chuyên gia tìm kiếm vị trí rò rỉ nguy hiểm của các MBA. Ngày nay nhờ đổi mới công nghệ nên việc phát hiện và xử lý rò rỉ dầu MBA thực sự đơn giản hơn và hiệu quả hơn.

Một yếu tố khách quan gây ảnh hưởng đến nhà máy điện, đó là đại dịch Covid-19 vừa xảy ra. Nó khiến các nhà máy bị gián đoạn do phải cách ly, ít người tham gia vận hành nên việc phát hiện và xử lý rò rỉ không được kịp thời. Sự thay đổi xã hội này khiến nhiều nhà máy điện phải đánh giá lại cách họ tiến hành kiểm tra rò rỉ MBA của mình. Để khắc phục, nhiều sáng kiến được ra đời, tạo ra các mạng lưới thông tin liên lạc tiên tiến, sử dụng công nghệ hiện đại, tiết kiệm chi phí lao động, đó là công nghệ giám sát rò rỉ từ xa LMR (Monitoring for leaks remotely).

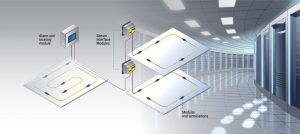

Chiến lược đằng sau công nghệ LMR là phát hiện những vị trí rò rỉ cực nhỏ từ giai đoạn “trứng nước” trước khi trở thành những rò rỉ lớn, nguy hiểm. Máy biến áp bên trong các nhà máy điện rất đa dạng, thường có kích thước lớn, nên công nghệ giám sát rò rỉ thông minh là chìa khóa quan trọng. Nếu có rò rỉ lớn, thiết bị thường được chế tạo bộ phận chứa dầu, nhưng công nghệ này được ứng dụng lại cho ra đời những cảnh báo sớm nên hạn chế chi phí tốn kém trong chế tạo bộ phận chứa dầu. Thiết bị phát hiện bất kỳ sự rò rỉ nào của dầu MBA, cho phép người vận hành thực hiện các điều chỉnh sớm quan trọng. Khi sự cố xảy ra, người ta có thể chuyển tải sang một máy biến áp khác, hoặc ít ra, có thể tự tin MBA đang gặp vấn đề và có lịch trình bảo trì kịp thời.

Công nghệ LMR có thể phát hiện bất kỳ hợp chất nào có chứa hydrocacbon: Dầu bôi trơn, nhiên liệu, hóa chất, v.v… Do cảm biến hydrocacbon chỉ phản ứng với dầu, nên chúng không thấm nước. Điều này có lợi, nhưng quan trọng hơn là phù hợp với môi trường thời tiết khắc nghiệt. Nếu nước mưa xâm nhập vào cảm biến, nó cũng không vô tình kích hoạt cảnh báo.

Điều gì có thể xảy ra nếu không có đủ hệ thống phát hiện rò rỉ được lắp đặt cùng với MBA? Đây là câu hỏi được nhiều người quan tâm, bởi nó gây ra nhiều sự cố khó lường, kể cả xấu nhất là gây phát nổ MBA. Không chỉ gây thiệt hại thiết bị mà còn nguy hiểm đến tính mạng con người. Riêng chi phí thay thế máy biến áp cũng không hề nhỏ, gây ngừng máy, tăng chi phí bảo trì và nhiều tốn kém đi kèm khác.

Việc phát hiện rò rỉ không chỉ giới hạn ở các MBA bên trong nhà máy điện mà dầu máy biến áp còn được sử dụng để cách điện cho cơ sở hạ tầng điện cao áp như tụ điện, công tắc, bộ kích từ và bộ ngắt mạch. Điều này có nghĩa, gần như tất cả các máy bơm, bộ trao đổi nhiệt, bể chứa, cụm bộ lọc và khu vực ngăn chặn là những khu vực có nguy cơ rò rỉ. Rò rỉ nếu không được khắc phục ở bất kỳ công đoạn nói trên đều có thể gây thiệt hại, phiền phức. Vì vậy việc đầu tư hệ thống giám sát rò rỉ LMR là rất cần thiết, theo phương châm “phòng bệnh hơn chữa bệnh”.

Tua bin khí:

Ứng dụng chính khác của công nghệ phát hiện rò rỉ hiện đại tại các cơ sở sản xuất điện là ứng dụng cho các tua bin khí (Combustion Turbines hay CT). CT thường chạy bằng khí tự nhiên và có hệ thống bôi trơn bằng dầu. Vỏ CT, máng trượt dầu bôi trơn, bộ trao đổi nhiệt dầu bôi trơn, máy bơm dầu bánh răng và hệ thống ống nước, lọc, vách ngăn, bể chứa liên quan đều là những khu vực cần được theo dõi để phát hiện rò rỉ. Nếu làm tốt sẽ mang lại lợi ích kinh tế to lớn. Do nhiệt và độ rung thường xuyên phát ra từ CT, nên tại một số điểm của các khớp nối đều dễ bị lỏng lẻo, phát sinh rò rỉ, gây thiệt hại do hỏa hoạn và cuối cùng gây ngừng máy toàn bộ dây chuyền.

Tất cả dầu bôi trơn các bộ phận quan trọng đều đi qua một loạt các bộ lọc máy bơm đường ống. Tuy nhiên, “gót chân Achilles” thực sự của CT là bộ trao đổi nhiệt dạng tấm làm mát dầu. Như hầu hết các nhân viên bảo trì làm việc bên trong các nhà máy điện từng chứng kiến, chúng luôn bị rò rỉ. Là một loạt các tấm được lắp ráp lại với nhau và được giữ bởi một thanh nén, nên bộ trao đổi nhiệt dạng tấm cần được bảo trì liên tục. Tuy nhiên, bằng cách lắp đặt các cảm biến công nghệ phát hiện rò rỉ bên dưới, nhân viên bảo trì có thể thực hiện các điều chỉnh quan trọng, hạn chế sự cố cho CT gây ngừng máy. Ban đầu, việc vận hành, bảo trì tua bin thường được áp dụng nghiêm ngặt, nhưng lại bằng thủ công do con người đảm nhận nên không tối ưu. Đôi khi bỏ sót và khi rò rỉ lớn diễn ra thì việc ứng phó lại quá muộn, thiệt hại là điều khó tránh.

Khi công nghệ tiếp tục được cải thiện, nhiều nhà máy điện đang chuyển sang dùng các kỹ thuật phát hiện rò rỉ hiện đại, trong số này có ứng dụng cảm biến công nghệ phát hiện rò rỉ. Bằng cách dùng cảm biến cho ở các khu vực quan trọng bên trong các nhà máy, người vận hành sẽ ra quyết định sớm để xử lý rò rỉ, giải quyết dứt điểm trước khi trở thành sự cố tai họa, tốn kém.

Đôi nét về phát hiện rò rỉ ở Việt Nam:

Trong bối cảnh thiếu nguồn lực, và để cắt giảm mọi nguồn làm tăng chi phí không cần thiết, các hãng sản xuất của Việt Nam ngày càng chú ý nhiều hơn đến phát hiện sớm rò rỉ khí nén. Khí nén là nguồn năng lượng chuyển đổi không thể thiếu tại hầu hết các nhà máy, giúp vận hành máy móc, robot, hệ thống xử lý sản phẩm và nhiều thiết bị khác. Tuy nhiên, hệ thống này lại hay hư hỏng do bị ăn mòn và bảo trì kém. Những rò rỉ này có thể nằm ẩn phía sau máy móc, tại các đầu nối, đường ống cố định trên cao, ống bị nứt hay bị ăn mòn.

Theo ý kiến của giới chuyên gia kiểm toán năng lượng (thuộc Học viện RCM): Để tăng hiệu quả dò rò rỉ, nên tập trung kiểm tra ở các vị trí dễ xảy ra rò rỉ như: Ren, khớp nối, đường ống, gá lắp, bẫy ngưng đọng, van, mặt bích… Một quy trình kiểm tra và khắc phục rò rỉ khí thường bao gồm 5 bước: Xác định khu vực và thiết bị kiểm tra, định vị rò rỉ, phân tích kết quả và lên phương án khắc phục, thực hiện khắc phục, theo dõi và ghi nhận hiệu quả.

Chuyên gia Học viện RCM chia sẻ một ví dụ thực tế tại một nhà máy dệt tại TP. HCM: Sau khi theo dõi nhật ký công suất của 4 máy nén khí trong vòng 1 tuần, nhà máy quyết định khắc phục tại máy tiêu hao nhiều năng lượng nhất để khảo sát hiệu quả. Sau khắc phục, nhà máy nhận thấy công suất tại máy này đã phục hồi 25,7%, đồng thời năng lượng tiêu hao cũng giảm đáng kể, ước khoảng 1,1 tỷ đồng/năm, chỉ với việc khắc phục trên một máy duy nhất.

Một khảo sát tại nhà máy khác cho thấy, tổng thời gian vận hành 6 máy nén khí vào khoảng 42.400 giờ/năm. Kiểm tra trên 2 dây chuyền sản xuất, phát hiện 22 điểm rò rỉ, ước tính tổn thất 103 triệu đồng/năm. Công ty này có 18 dây chuyền sản xuất. Điều này có nghĩa, nếu doanh nghiệp làm tốt, sẽ cắt giảm được khoảng 900 triệu chi phí, đồng thời giảm thời gian vận hành máy nén xuống còn 32.200 giờ/năm. Lợi ích hữu hình của việc khắc phục rò rỉ cũng mang lại nhiều lợi ích khác bao gồm tăng tuổi thọ thiết bị, giảm chi phí bảo trì sửa chữa, giảm thời gian bảo trì… Như vậy, trên thực tế, số tiền mà doanh nghiệp tiết kiệm được có thể cao hơn nhiều so với những con số kể trên./.

Nguồn : Năng lượng Việt Nam Online